外部变量

多功能的必要性

如我们在上述章节所看到的,粉体流动性能非常复杂,且无法用单一数值量化。考察流动性时必须结合加工和应用条件。粉体在松散状态下可能表现出“好的”流动性,但在固结后流动性则“变差”。有些粉体可能在流速较高时流动良好,而在速度降低时可能停止流动。

FT4的设计让人们可以逐一考察这些外部变量的作用效果。通过在测量单元中逼真模拟加工条件,可逐一量化粉体对各个变量的反应。

外部变量包括:

- 结固

- 充气性

- 流动(剪切)速率

- 含水率

- 静电荷

- 储存时间

使用动力学方法来量化外部变量效应

基本流动能是衡量(经过预处理后)松装粉体流动性的指标。使用相同的动力学方法,就有可能量化在上述章节定义的任一外部变量作用下,粉体流动性如何变化。

充气

为了量化空气的影响,从位于粉体柱底部多孔筛网充入受控气流。这种方法不只是为了模拟传输、干燥以及干粉吸入剂等各种人为加入空气的过程和应用,更重要的是为了探索颗粒之间存在的粘结力。

充气测试中的空气

众所周知,粘结力很难测量,但现在可通过评估充气对松装粉体流动性的影响,精确而直接地实现量化。粘结力是范德华力和静电引力的共同作用,倾向于将颗粒“粘”在一起。向粉体柱中充入空气,可尝试克服这些粘结力,从而将相邻的颗粒分开。如果粘结力较弱,每个颗粒都能与相邻颗粒进行机械分离,这时粉体将呈现出流化状态。测得的流动阻力,充气能(AE)即是对粘结力强度的量化。

对于粘结力较弱的粉体,充分充气后其充气能趋近于零。而中高程度粘结的粉体充气后流动能将减小,但是降低的程度要小得多。在这些粘性粉体中,拉力强到了空气无法克服的程度,颗粒并不分离。反而会在粉体中形成一条供气流通过的通道,即使空气流速较高,也能保持较高的充气能。

基本流动能除以充气能,即可算出充气率AR,即:

充气率xx=基本流动能/充气能xx=BFE / AExx

‘xx’是测量充气能时对应的气流速度(单位:mm/s)。

充气率是有关粉体对充气敏感度的度(衡)量。

固结

固结对于流动性的影响可以直接通过固结能(CE)来量化。这种测试与基本流动能非常相似,只不过是在具备一定固结程度的粉体上完成。和BFE测试方法一样,流动能是在桨叶由顶至底下行通过粉体样本时确定的。首先进行预处理循环以形成均匀的填充密度,然后多次振实粉体,以便使样本在测量前形成固结。这样增加的流动阻力,就通过固结能加以量化。

也可以用外加正向应力来固结粉末。与运输或其它环境下受到震动的行为相比,这种振实技术能更加真实地模拟粉体在储存过程中的行为。两种方法中粉体固结均先于流动能测量。

固结能与基本流动能的比值,反映了粉体流动性的相对变化与固结之间的函数关系。它衡量了粉体对固结的反应灵敏度,并用固结系数CI表示:

固结系数CIxx=固结能xx/基本流动能=CExx / BFE

此处的‘xx’ 表示:

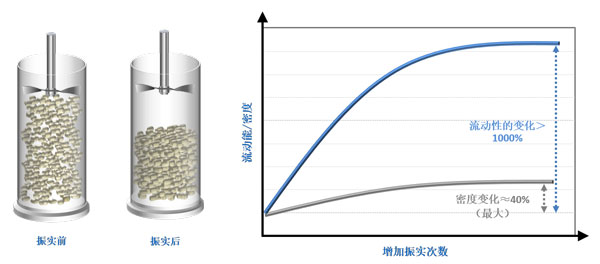

基于振实密度的传统方法,如卡尔指数和豪斯纳比率等,试图根据样本振实后的体积变化来确定粉体流动性的某些方面。如上图所示,密度变化可能只有40%,但因振实而发生的实际流动性变化可能高达到1000%。这种对固结能的直接测量,确定了振实后流动性实际降低了10倍这一数值,并说明了为什么(震实)密度测量得出的流体特性往往会误导。毕竟从加工和应用的角度来看,关注的重心在于确定产品是否能流动,而不是密度有无改变。

对流动(剪切)速率的敏感度

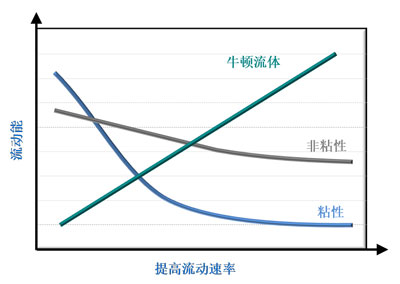

在不同流动速率下,粉体通常显示出不同的流动行为。这表明,它们可以某一速率自由流动,而在另一速率下却流动不良。对粉体加工者而言,这种对流动速率变化的敏感度有着多种含义,并会对加工稳定性产生重大影响。

和许多液体不同的是,粉体很少呈牛顿流体性质,且与自身流动速率间存在着复杂的行为关系。事实上,与高速状态相比,低速粉体普遍难以流动。即是说,如果粉体通过某一个工序时速度发生变化,特别当流动速率低于某一临界值时,可能出现堵塞现象。

另外,如果粉体对流动速率敏感度较高,要达到均匀的混合效果,则需要经过优化的特定混合配置。而流动速率敏感度较低的粉体具备的优势在于,可以采用低剪切混合方式并确保均质性,从而最大限度地减少在高剪切混合状态下常见的颗粒破碎和静电现象。为实现有效混合,对具有高流动敏感度的粉体一般应采用高剪切加工。

返回FT4页面